Винты с остроконечной головкой аналогичны крепежным винтам, но резьба на винте — специальная резьба для саморезов.Он используется для скрепления двух тонких металлических компонентов в единое целое, и в компонентах необходимо заранее сделать небольшие отверстия.Из-за высокой твердости этого винта его можно ввинчивать непосредственно в отверстие компонента, образуя чувствительную внутреннюю резьбу в компоненте.Этот тип формирования соединения также является съемным соединением.

Первой частью процесса подготовки или производственного процесса винта с шипами является процесс намотки.Процесс представляет собой оригинальные катушки, закупаемые производителем сырья.К основным параметрам рулона относятся: А, марка В, наименование С, спецификация D, материал Е, номер печи или номер партии F, количество или вес.Основной химический состав рулонов из углеродистой стали: C, Mn, P, S, Si, Cu, Al, из которых чем ниже содержание Cu, Al, тем лучше.

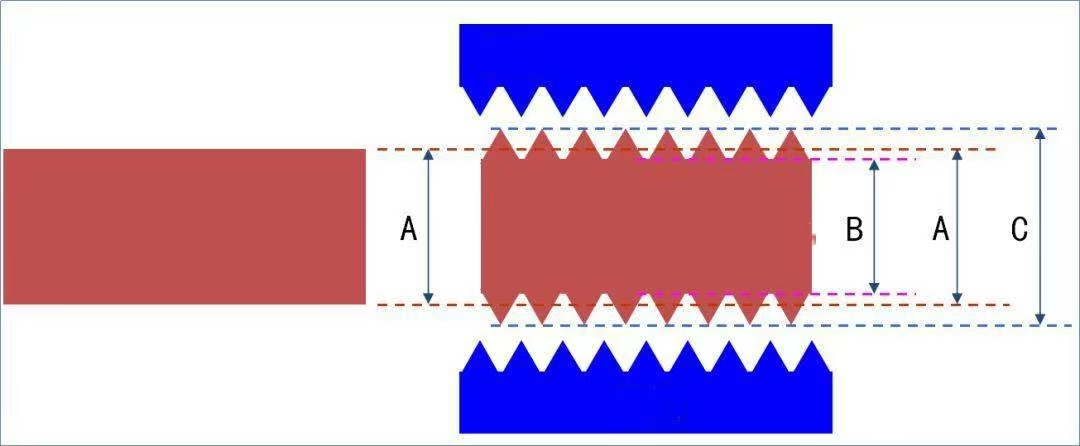

Вторым процессом в производстве винтов является процесс волочения проволоки.Целью процесса волочения проволоки является достижение необходимого нам диаметра проволоки (например, волочение проволоки до 3,5 мм).

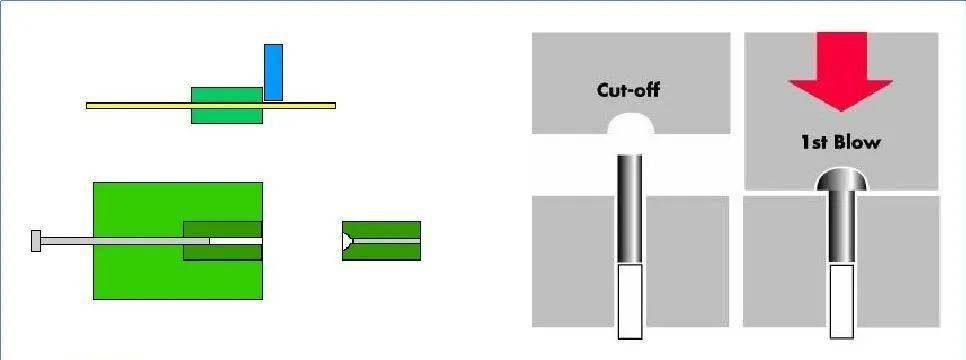

Третий процесс – процесс холодной высадки (высадки).Путем взаимодействия плашек придать форму, сначала нарезать проволоку, осадить на винтовые заготовки, сформировать головку, крестообразный паз (или головку другого типа), диаметр заготовки резьбы и длину стержня, закруглить под головку и т. д.

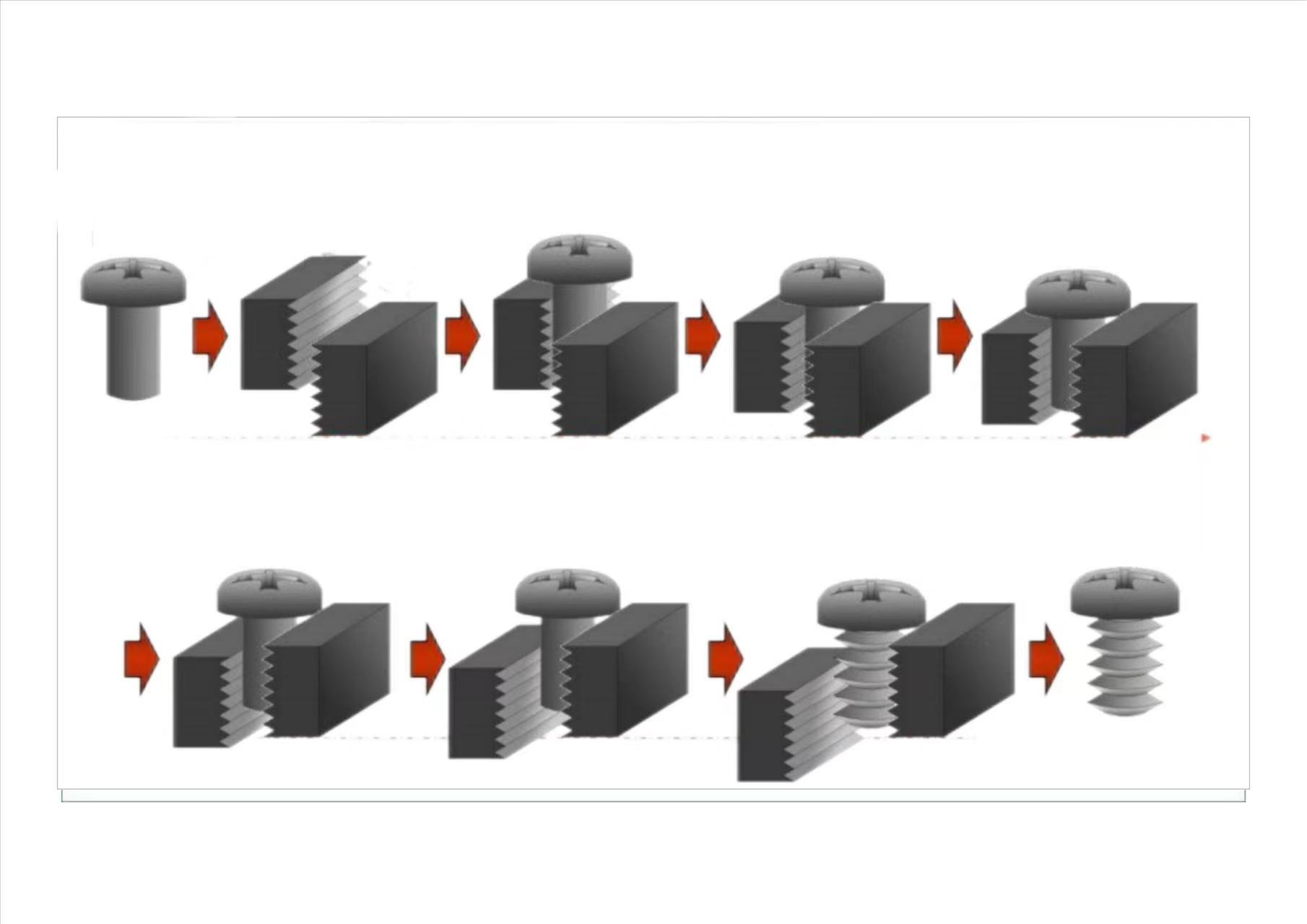

Процесс накатки резьбы является четвертым производственным процессом.Накатывают нити из холодновысадочных заготовок, а рисунок резьбы формируется за счет взаимодействия подвижной и неподвижной зубчатых пластин.

5, процесс термообработки

01. Цель:

Чтобы сделать винт в процессе холодной высадки, чтобы получить более высокую твердость и прочность

02. Роль:

Для достижения самонарезающего запирания металла

Улучшить механические свойства металлических деталей, такие как кручение, растяжение, износостойкость

03. Классификация:

A. Отжиг: (700 ℃ x 4 часа): удлиненная организация - ортогональная полигонизация.

B. Науглероживающая термическая обработка (добавление углерода к металлическим деталям для повышения твердости их поверхности, для металлических материалов с низким содержанием углерода)

C. Термическая обработка отпуска (в металл не добавляются никакие элементы, внутренняя структура металла изменяется при изменении температуры для улучшения механических свойств). Для австралийского рынка у нас есть твердая уверенность, отличные продавцы внешней торговли, разнообразие продуктов, как фабрика, строгий контроль доставки и качества продукции, негласная команда и т. д., вот причины, по которым мы конкурируем за чипсы на австралийском рынке.

Завершающим процессом является процесс обработки поверхности, также известный как гальванопокрытие.После покрытия поверхность продукта может иметь желаемый цветовой эффект и антиокислительный эффект покрытия поверхности.

Основной продукцией XINRUIFEN Fastener являются винты с острым концом и винты со сверлом.

К винтам с острым концом относятся винты для гипсокартона, винты для ДСП, саморезы, винты с головкой csk, шестигранной головкой, ферменной головкой, полукруглой головкой и винты с остроконечной головкой.

Винт для сверления включает в себя шурупы для гипсокартона, саморезы с головкой csk, саморезы с шестигранной головкой, саморезы с шестигранной головкой и EPDM;ПВХ;или резиновая шайба, саморезы с полукруглой головкой, самосверлящие винты, саморезы с полукруглой головкой и самосверлящие винты с полукруглой головкой.

Отличное качество, конкурентоспособная цена и своевременная доставка являются тремя столпами нашего успеха.И мы хотим установить долгосрочное партнерство и достичь взаимовыгодного сотрудничества со всеми нашими клиентами.

Время публикации: 28 июня 2023 г.